某公司5000t/d生產(chǎn)線的水泥磨采用Φ4.2m×13m的雙滑履磨����,自2005年投產(chǎn)以來�����,磨機(jī)托瓦溫度一直較高���,托瓦旋出側(cè)溫度高于旋入側(cè),磨尾端高于磨頭端�。2011年3月對(duì)磨機(jī)采取了幾項(xiàng)技改措施。

一�����、問題及分析

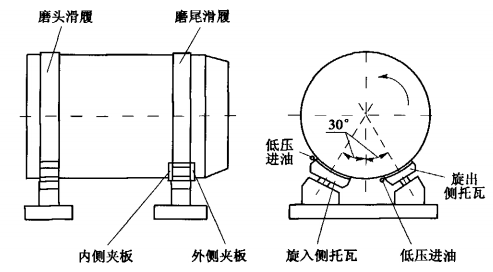

滑履支撐結(jié)構(gòu)見圖1。

圖1 滑履支撐裝置結(jié)構(gòu)示意

托瓦的潤滑為集中連續(xù)強(qiáng)制潤滑�,潤滑油品種采用N460中負(fù)荷工業(yè)齒輪油,跳停溫度70℃�。

出現(xiàn)問題的原因如下:

(1)旋出側(cè)托瓦油從低位到高位,帶油較少����,油膜較薄。

(2)物料從磨頭到磨尾越來越熱��,磨尾內(nèi)襯保溫材料被風(fēng)帶走���,磨內(nèi)熱量傳遞到磨尾滑履越來越快��,導(dǎo)致托瓦溫度升高���。

(3)磨尾滑履和托瓦內(nèi)側(cè)夾板有摩擦,也加劇了托瓦局部溫升����。

(4)托瓦冷卻水路水流不暢,回水閥門閥芯損壞,托瓦產(chǎn)生的熱量不能及時(shí)帶走��,也是瓦溫較高的一個(gè)原因�����。

在磨制P·C32.5水泥時(shí)托瓦溫度在67℃左右����,磨制P·O42.5水泥時(shí)上升至73℃。為維持生產(chǎn)���,跳停溫度設(shè)為74℃���。

二、改進(jìn)措施

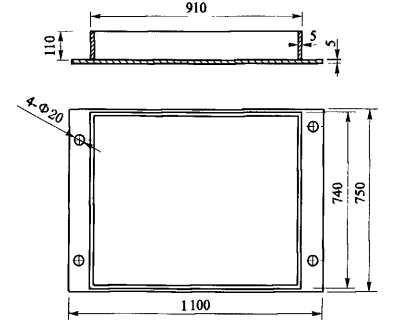

(1)在滑履下面增加2個(gè)接油盆��,其結(jié)構(gòu)如圖2所示�?���;囊恍〔糠纸氲浇佑团璧挠椭校皇蔷植坷鋮s滑履����,二是滑履帶一定量的油到旋出側(cè)托瓦�����,使油膜形成更好�����。

圖2 接油盆

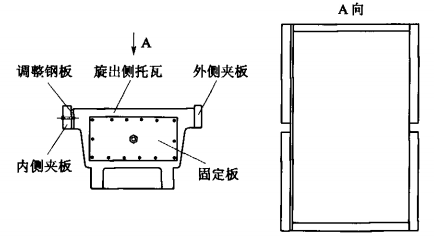

(2)在磨尾端旋出側(cè)托瓦與內(nèi)側(cè)夾板之間安裝一塊厚3mm的鋼板(鋼板上表面低于托瓦上表面2mm)����,作用是增加滑履與夾板之間的間隙�,磨機(jī)運(yùn)行中滑履不摩擦內(nèi)側(cè)夾板,如圖3所示�����。

圖3 磨尾托瓦部件

(3)磨尾內(nèi)襯保溫材料由泡沫石棉板改為耐高溫纖維氈���,此項(xiàng)工作的關(guān)鍵是要把密封鋼板焊牢�����,焊縫杜絕有砂眼和氣孔�。

(4)更換了水泥粉磨系統(tǒng)供、回水管路總閥門����,滑履軸承循環(huán)冷卻水水路暢通。

三�、效果

通過統(tǒng)計(jì),技改后���,旋入側(cè)托瓦溫度下降5℃左右�����,旋出側(cè)托瓦溫度下降8℃左右�����,效果較好�,為滑履磨機(jī)的安全運(yùn)行打下了基礎(chǔ)����,為粉磨高標(biāo)水泥創(chuàng)造了條件。